Dans la transition vers la production intelligente, le coût et le temps constituent deux des préoccupations les plus courantes. Mais il ne faut pas négliger un troisième aspect, encore plus fondamental : la peur du changement. Les unités de production de la plupart des PME-PMI manufacturières sont dotées de machines et de systèmes anciens — ERP, MES et Excel, sans parler des nombreux presse-papiers vieux de plusieurs décennies et des processus qui n’ont pas changé. Les employés les plus âgés partant à la retraite, personne ne s’en souvient vraiment.

Pour beaucoup, la question qui revient est : « Pourquoi réparer si ce n’est pas cassé ? »

Pourquoi ? Bon nombre d’employés ont vu les tendances naître et disparaître. Ils ont été témoins d’entreprises investissant dans des technologies qui n’ont jamais porté leurs fruits.

Aujourd’hui, de plus en plus d’entreprises réalisent que, même si les anciens processus ne sont pas encore totalement révolus, il faut changer de méthode. Avec la relocalisation de la production aux États-Unis, les PME-PMI manufacturières ont besoin d’améliorer l’efficacité de leurs processus pour rester compétitives face à la concurrence d’une main-d’œuvre moins coûteuse à l’étranger. Avec le départ à la retraite des baby-boomers, la génération Z s’attend à ce que la technologie avec laquelle elle a grandi la suive sur le lieu de travail.

Pour s’adapter à cette nouvelle ère dans la production, les entreprises ont besoin d’une vision plus claire des activités de leurs différents départements afin de prendre de meilleures décisions. Par ailleurs, elles s’attendent à ce que les rapports soient enfin tous alignés. Réduire les déchets (voire connaître la quantité de déchets) aiderait à maximiser les profits ; éviter que les machines ne tombent en panne serait le rêve absolu.

Certaines de ces mesures paraissent trop belles pour être vraies. Pour les mettre en œuvre, il faut faire table rase du passé, installer de nouveaux systèmes, acheter de nouvelles machines ou modifier leur fonctionnement. Or, la plupart des entreprises de production ne sont pas prêtes à franchir le pas.

Bonne nouvelle : vous pouvez commencer à moderniser votre unité de production par petites étapes, bénéficier de ces avantages tout en conservant une grande partie de vos anciennes habitudes. En d’autres termes, vous pouvez avoir « le beurre et l’argent du beurre ».

Dans cet article, nous allons explorer un changement facile à mettre en œuvre pour améliorer la collecte de données : l’installation de dispositifs IIoT peu coûteux. Nous verrons ensuite comment exploiter au mieux la collecte de données.

Étape 1 : Transformer les anciennes machines en sources de données de nouvelle génération grâce à l’IIoT

Le problème des anciennes machines ne réside pas tant dans leur incapacité à réaliser certaines tâches, que dans leur comportement sous forme d’ilot : elles sont incapables de partager les données collectées avec d’autres systèmes ou machines de l’unité de production. Il en va de même pour les systèmes logiciels existants. Ils se débrouillent très bien seuls, mais ne savent pas jouer en équipe.

Or, tous les avantages de la production intelligente, tels que la maintenance préventive, la réduction des déchets, l’amélioration de la qualité et l’accroissement de l’efficacité, reposent sur la centralisation des données. Les machines de nouvelle génération en sont parfaitement capables, mais la plupart des PME-PMI manufacturières n’ont pas les moyens de les acquérir.

Plutôt que d’acheter de nouvelles machines et de nouveaux systèmes, les PME-PMI manufacturières peuvent investir dans des solutions IIoT abordables pour mettre à niveau leurs machines existantes, notamment avec des capteurs, des scanners, des thermomètres, etc. L’intégration de ces dispositifs à votre parc de machines existant vous permettra de commencer à collecter des quantités massives de données.

Cependant, la collecte des données n’est que la première étape. L’étape suivante de votre parcours de modernisation consiste à centraliser les données. Vous obtiendrez ainsi une certaine visibilité entre les départements et les systèmes que vous avez mis en place. Mais pour y parvenir, vous devrez explorer une architecture de données moderne.

Étape 2 : L’Architecture des Données transforme les points de données en Entrepôts de Données

Après avoir installé des capteurs IIoT, vous commencerez à collecter d’immenses quantités de données. Qu’allez-vous en faire ?

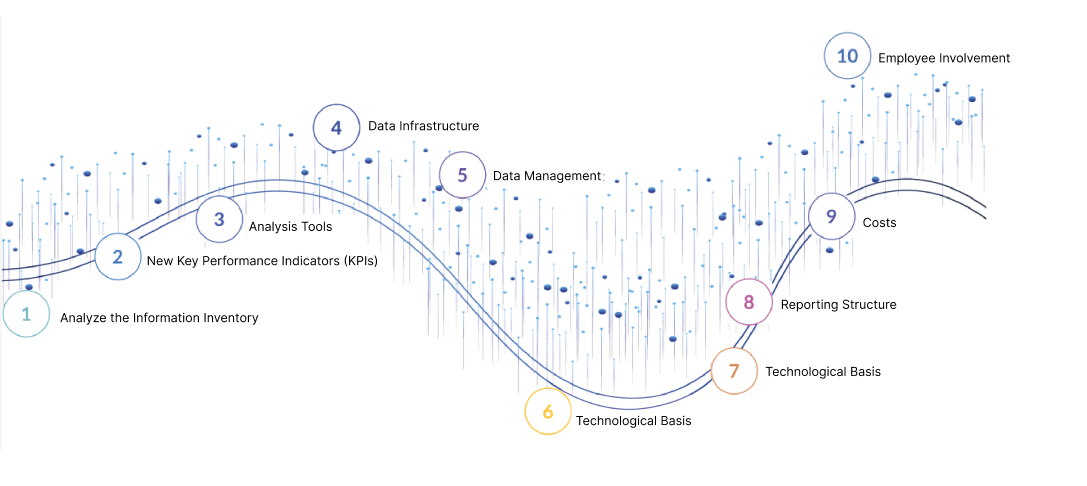

Il s’agit avant tout de transformer ces données en informations exploitables et cela passe par la mise à jour de votre architecture de données.

L’architecture de données moderne transforme les silos de données inutilisées en pipelines de données exploitables. Imaginez un site de production avec plusieurs bâtiments flambants neufs, remplis de personnel — mais sans rues ni trottoirs reliant les bâtiments et sans moyens pour les employés de communiquer avec ceux qui se trouvent à l’extérieur de leur propre bâtiment. L’entreprise aurait bien du mal à fonctionner.

Un phénomène similaire se produit dans l’industrie manufacturière, mais avec les données. De nombreuses entreprises disposent de sources de données inestimables, mais isolées les unes des autres. L’architecture de données aide à résoudre ce problème en connectant des sources de données disparates — qu’il s’agisse de machines ou de systèmes logiciels —, en contextualisant les données qu’elles collectent et en utilisant des techniques d’analyse de données basées sur l’Intelligence Artificielle et le Machine Learning afin d’extraire des informations significatives qui auraient été autrement invisibles sans connexion avec d’autres sources de données.

Une Architecture de Données adaptée vous permet d’analyser rapidement les données provenant de différentes sources. Mieux encore, vous pouvez adapter vos rapports d’analyse au rôle de chaque employé. Par exemple, le tableau de bord du PDG peut présenter des analyses de réduction des coûts et de retour sur investissement. En revanche, le tableau de bord d’un directeur d’unité de production permet d’afficher des analyses sur le temps de fonctionnement et le rendement, ainsi que des alertes sur la maintenance préventive.

Tout cela vous semble très compliqué ? Mauvaise nouvelle : c’est bien le cas. Bonne nouvelle : vous n’avez pas besoin de vous en soucier. Nos experts s’occupent des aspects les plus lourds pour vous. Par ailleurs, cette architecture étant basée dans le Cloud, des experts externes s’occupent de l’essentiel des questions de back-end, telle que la cybersécurité.

En pratique, nul besoin de se débarrasser des anciens systèmes, machines ou processus pour mettre en œuvre une architecture moderne. Vous pouvez ainsi mettre en œuvre vos efforts de modernisation sans perturber vos opérations ni réapprendre les processus.

L’approche FactoryEye de la Production Intelligente

Nous avons à cœur de mettre la production intelligente à la portée des PME-PMI manufacturières. Notre priorité est de minimiser les perturbations des processus existants en permettant aux fabricants de continuer à utiliser leurs machines actuelles. Ensuite, nous transformons ces machines en sources de données grâce à des solutions IIoT et nous exploitons ces données via notre architecture de Data Lake basée sur le Cloud. Notre Data Lake permet de collecter des données sous tous les formats et d’exporter des rapports faciles à exploiter, en fonction de vos besoins individuels.

De plus, nous organisons notre mise en œuvre par courts sprints, conçus pour vous permettre d’obtenir un retour sur investissement aussi rapide que possible, tout en minimisant les perturbations pour votre équipe. Elle peut continuer à travailler comme à son habitude et procéder par petits ajustements qui auront un impact important sur la base des données. Le R.O.I. de ces ajustements au cours d’un sprint finance le sprint suivant. Ainsi, nul besoin de vous endetter à long terme en espérant que la solution s’amortisse dans dix ans. Votre investissement sera rentabilisé dès le départ, sans bouleverser complètement vos activités.

Si vous souhaitez en savoir plus sur la manière dont vous pouvez commencer à moderniser votre unité de production, nous serions ravis d’en discuter avec vous, sans engagement de votre part. Contactez-nous dès aujourd’hui !